背景

目前国内地下轨道运输系统均为岗位人员现场驾驶、操作。每台电机车需配一名电机车司机和一名放矿工,通过相互配合才能完成对车、装矿、行车、放矿过程。易造成装矿效率低下及装载异常等问题,且存在很大的安全隐患。国外地下轨道运输系统最早起源于上世纪70年代,瑞典基律纳地下铁矿首先研发无线遥控电机车和无线通讯技术,并成功实现了地下电机车的无线遥控驾驶。北京速力科技有限公司为实现地下轨道运输系统自动运行,通过3年的自主研发及现场实验,于2013年11月7日在首钢矿业公司杏山铁矿全面上线,至今稳定运行,成功取消了地下轨道运输系统的地下岗位人员,实现了地下轨道运输系统自动运行并取得了如下成绩:

实现地下轨道运输系统自动运行;

2013年实现了杏山铁矿-180m水平电机车地面远程遥控,获得冶金矿山科学技术一等奖;

2014年4月份申请并获得专利;

2014年5月通过国家安监总局验收,被国家安全监管总局命名为第一批安全科技“四个一批”项目示范工程。

解决方案

北京速力科技有限公司研发的地下轨道运输系统自动运行解决方案申请并获得国家专利以及获得国家相关部门的一致认可,足以证明此系统成功结合了通讯系统、自动化系统、网络系统、机械系统、电气系统、遥控系统、信号系统。以最优行驶路线及成本效益核算方法进行车辆的运行指挥,显著提高了铁路线路的利用率、容量、安全性。通过基于里程仪、定位矫正器、速度仪等实现机车的精确定位。基于无线通信系统的列车控制系统(SLJC)和信集闭车辆指挥系统,实现地下轨道运输的全自动运行。该系统能够与矿山原有运输系统集成一体化,具有扩展性,满足不同客户的需求,适用于具有轨道运输的地下矿山。

系统组成

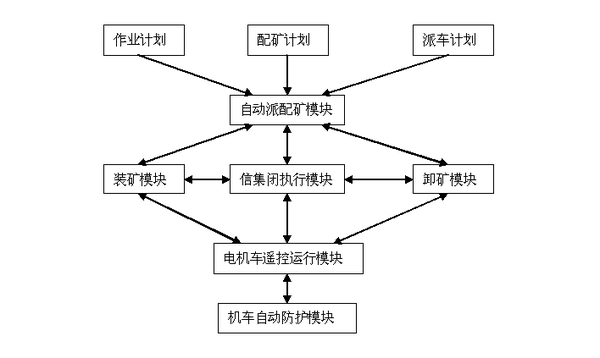

该系统由派配矿单元(数字化配矿系统、派车系统)、机车单元(地下电机车运输系统、电机车自动保护系统)、运行单元(地下窄轨信集闭控制系统、操作台系统、无线通讯系统)、装矿单元(溜井远程装矿系统、溜井远程装矿视频监控系统)、卸矿单元(地下自动卸载站系统和自动清扫系统)等组成。

图1 系统构成图

该系统通过使用成熟的工业控制硬件及软件,在降低成本的同时提高系统的可靠性、安全性。根据客户的需求可以实现地下轨道运输系统的全自动运行及司机辅助运行。

派配矿单元

建立地下以主溜井为中心的最优配矿方案,电机车从卸载站开始,遵循输出品位稳定的原则,按照采区各溜井的储矿量、地质品位进行数字化派车和配矿;按照最优配矿方案直接安排生产计划,确定各溜井的放矿顺序与放矿量,确定电机车的运行区间及运行线路。

一级:采场配矿,即铲运机从采场出矿再翻卸到采场溜井的配矿过程。按照地质模型,根据放矿椭球体理论,建立数学模型,计算每一铲的参数,铲运机由目标进路向采场溜井卸矿,进行综合配矿。

二级:主溜井配矿,即电机车从各溜井装矿再卸往主溜井的配矿过程。根据一级配矿的结果,依据产量参数、质量参数、安全参数、状态参数、时间参数,按照数学模型直接安排生产计划,确定各溜井的放矿顺序与放矿量,保证入选矿石的均衡稳定。

按照二级配矿计划编制的生产计划安排,“信集闭”控制系统指挥电机车的运行区间和装矿点位。地面远程遥控电机车按“信集闭”系统的行车路线和指令完成主运输水平的生产任务。

图2 派配矿系统框架图

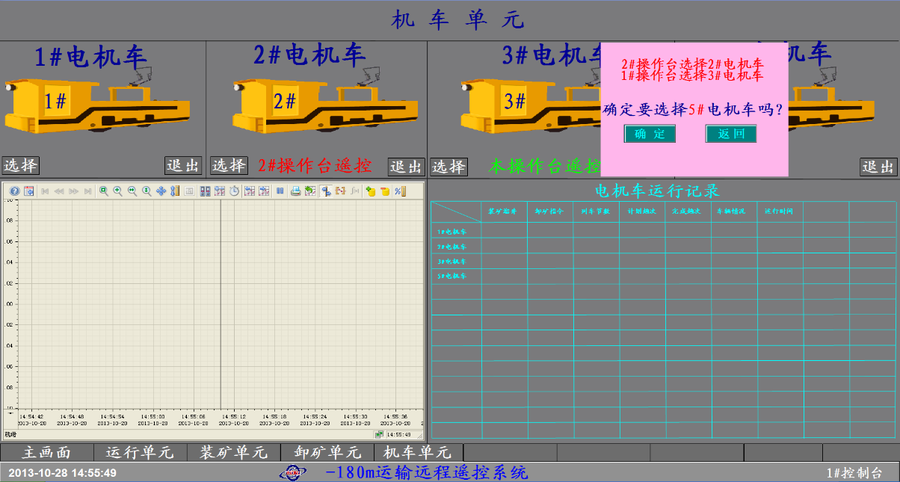

机车单元

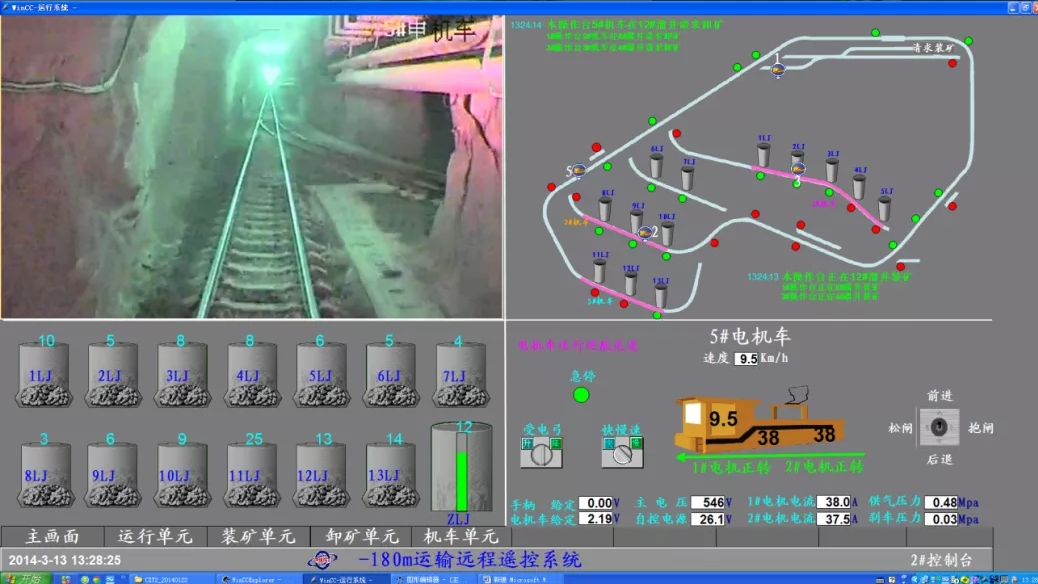

机车单元包括地下电机车运输系统、电机车自动保护系统。在电机车上安装自动化工业控制系统,通过无线、有线网络与主控室操作台控制系统通讯,接受主控室操作台的各种指令,并将电机车的运行信息传送给主控室操作台。在电机车车头安装网络摄像头,经无线网络与地面实现通信,实现远程路况视频监视。

图3 机车单元画面

图4 电机车无线视频图

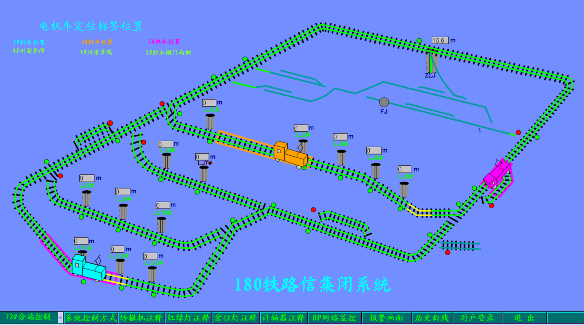

运行单元

通过“信集闭”自动控制系统、指挥车辆系统、精确位置检测系统、无线通讯传输系统、视频系统、地面操作台系统的一体化集成,实现地面远程遥控地下电机车运行。

地面远程遥控运行:主控室电机车操作人员发出装矿申请,调度根据生产任务发出装矿指令,“信集闭”收到指令后根据线路情况自动变换红绿灯,指挥电机车到指定溜井处进行装矿。电机车操作人员通过手柄远程控制电机车运行到至指定位置,其中控制电机车运行速度具有定速巡航功能,司机可以根据不同区间设定速度,减少司机工作量。到达目的溜井后电机车操作人员进行远程放矿和对车,确保电机车装矿量满足工艺要求;装矿完成后发出卸矿申请,信集闭系统收到申请后,自行判断该线路情况,并指挥车辆到卸矿站进行卸矿,完成一个装卸矿循环。

全自动运行:根据数字化派配矿系统指令信息,信集闭系统自动应答、自动指挥控制信号灯、转辙机,形成从卸矿站到装载点、装载点到卸矿站的运行路线。电机车根据派配矿、信集闭系统的综合信息及指令实现全自动运行。在运行过程中基于电机车精确定位系统、判断出车辆的具体位置,根据车辆的具体位置实现自动升降弓,不同区间定速自动行驶。

图5 窄轨信集闭控制系统

图6 操作工操控图片

图7 远程遥控自动化主画面

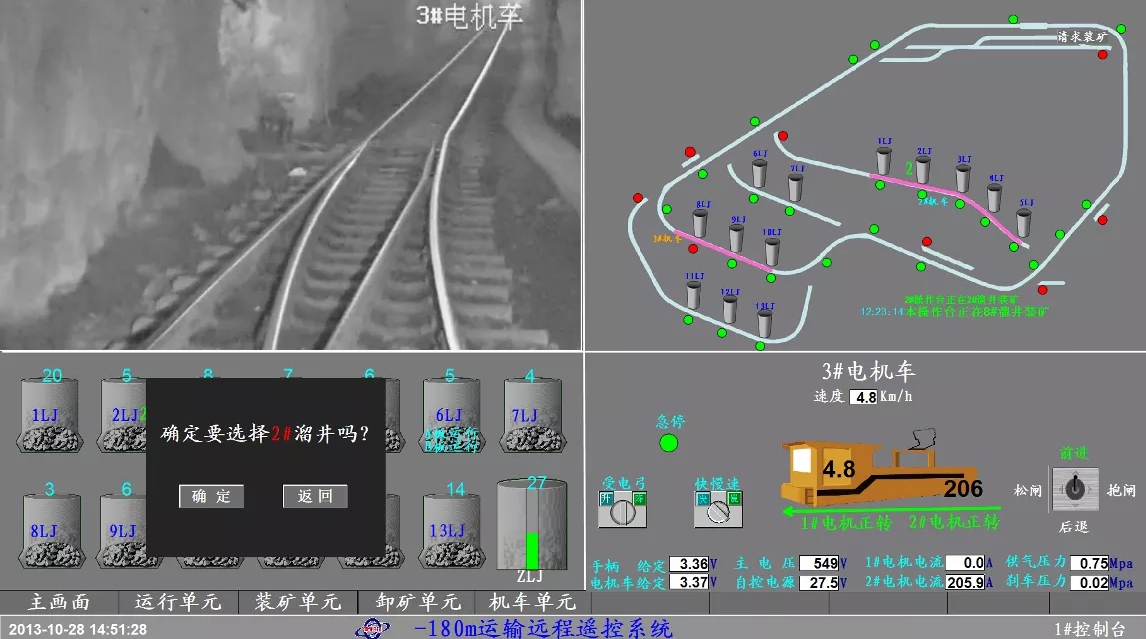

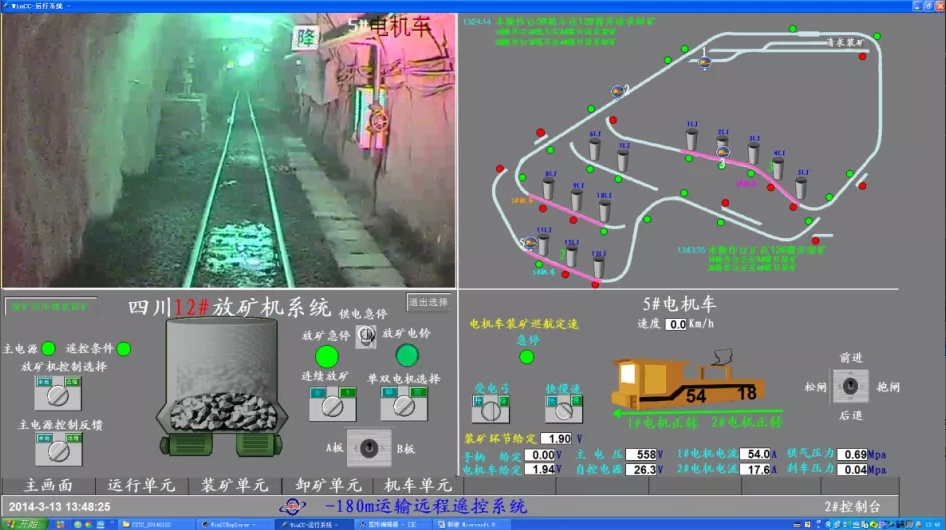

装矿单元

通过视频图像,操控装矿自动化控制系统,实现地面远程装矿。

图8 操作台选择溜井放矿机画面

图9 装矿单元

电机车到达装矿溜井处,电机车操作人员通过上位画面显示,选择确认需要控制的溜井,将被控溜井与地面控制系统建立起连接关系,发出指令对所选溜井进行控制。通过切换各个放矿机的视频监视画面,统一协调操作振动放矿机和电机车,完成远程装矿过程。

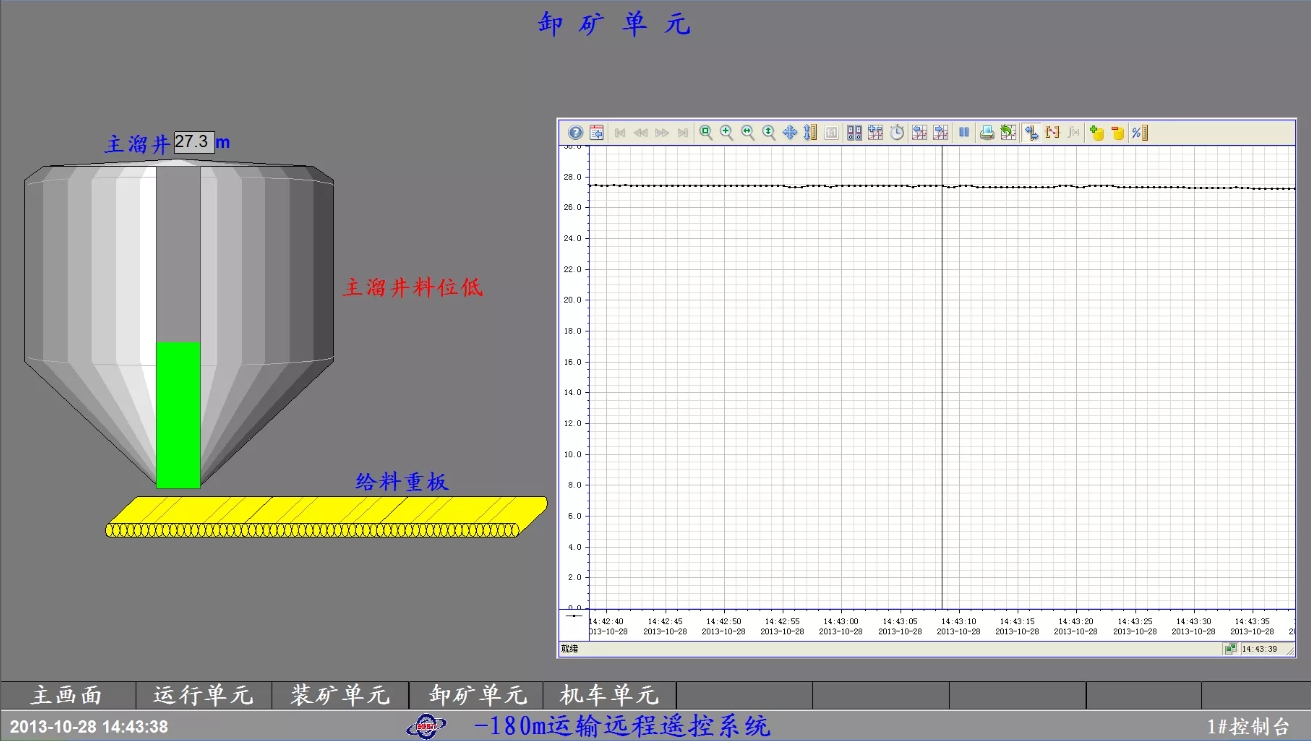

卸矿单元

通过自动卸载和自动清扫系统,完成电机车自动卸矿运行。电机车进入卸载站,自动运行控制系统通过控制速度保证电机车匀速经过卸载站的曲轨卸矿装置,完成自动卸矿流程。在卸矿过程中也同步实现了自动清扫工序环节。

图10 卸矿站

图11 卸矿单元画面

实施功能及优化提升

实施功能

地下电机车运输生产环节现场无人、地面远程遥控的新型生产作业方式。

地下电机车运输实现自动运行,提高系统的运行效率。

①只需一人在地面远程遥控电机车并同时装矿,提高装矿速度;

②通过机车分区段定速运行功能,实现电机车自动运行,按标准控制电机车运行速度,提高电机车作业率;

③通过各分支系统的有效集成,实现了网络化、数字化、可视化的新管理方式,提高电机车台时效率。

系统优化提升

北京速力科技有限公司地下轨道运输系统自动运行解决方案,已经能够实现精确定位,目前定位误差不大

于50cm,可实现“根据矿山规模,实现一人操作多台电机车”。

应用效果与经济效益

应用效果

(1) 消除安全隐患,地下电机车运行更加规范高效顺稳;

(2) 提高运输、生产自动化和信息化水平,促进了管理进步与变革;

(3) 改善岗位工作环境,提高了运输生产效率。

经济效益

(1) 通过优化设计,实现最优配矿,减少电机车台数,降低投资成本;

(2) 减少人力资源成本;

(3) 提高运输效率效益;

(4) 确保矿石质量稳定;

(5) 降低人为操作所造成的经济损失;

(6) 减少电机车耗电,降低效益。