背景

伴随新旧动能转换和供给侧结构性改革的不断推进,社会发展已进入智能化发展新时代。传统的粗放型发展模式难以为继,资源安全、经济安全、生态安全的压力不断增加,为了实现我国从矿业大国到矿业强国的转变,塑造新时代中国矿业产业形象,矿山建设也必须走创新之路。

智能矿山是以提高矿山生产力为基础,充分运用信息技术管控矿山资源、企业生产经营各要素,从而实现安全高效、少人无人、绿色发展的精品矿山。

建设目标

智能矿山目标——利用信息技术实现绿色、安全、高效的现代化矿山。

绿色——矿产资源开发全过程,科学有序开采,保护生态环境。

安全——危险,劳动强度大,劳动密集型转变为少人无人。

高效——利用信息技术将工艺、设备、人员、专业等有效贯通,确保长周期稳定运行。

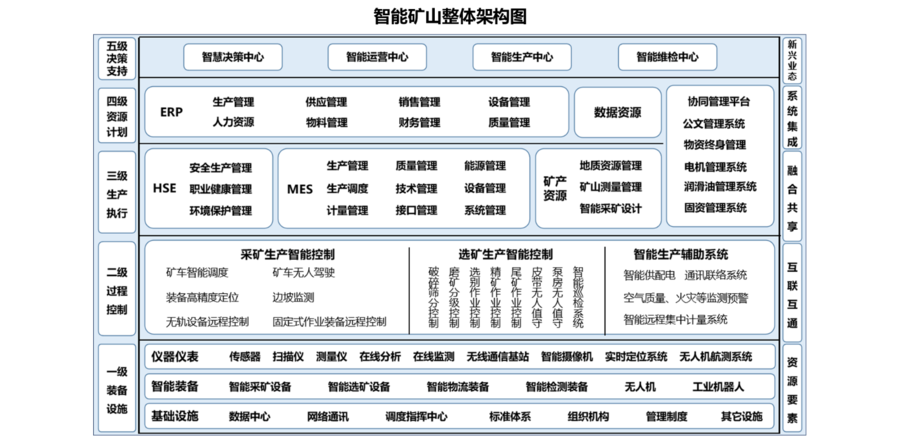

系统组成及架构

北京速力科技有限公司隶属于首钢集团,依托深厚的行业背景,将首钢矿业六十多年的生产、管理实践与智能矿山技术进行深度融合,历经国内外建材、冶金、有色、煤炭、黄金等行业的检验与总结升华,形成了贴合矿山管理实际的智能矿山解决方案。

依据地下采矿生产工艺流程,主要涉及资源储量模型建立-计划编制-生产配矿-大型固定设施-运输统计-计划监控等生产管理环节。智能矿山建设采用物联网、大数据、人工智能、5G通讯等系列前沿技术。将智能化技术与管理升读融合,构建一套全方位新型现代地采矿山智能生产管控平台。

智能管控中心建设

数据中心

采用先进设计理念结合成熟主流技术,将中心机房打造成先进的数据中心,构建开放、共享、协作的智能制造产业生态为其主要特征的企业信息化建设的重要模式与最佳实践,它是实现企业数据信息管理和高效利用的必要手段,也是企业持续发展的一种核心能力。

智慧决策中心

智慧决策中心利用数据中心的数据,通过查询和分析工具、数据挖掘工具、智能建模工具等对其进行分析和处理,最后将知识呈现给管理者,为管理者的决策过程提供支持。

智能运营中心

作为企业战略分解和落实的智能运营中心,主要功能为实现下属企业间、与外部相关方之间的协同运营,以及人、财、物等资源的统一平衡调度、协同共享和优化配置。

智能生产中心

智能生产中心负责全矿生产系统及设备自动化控制和管理。全厂的有线通讯、无线通讯、人员定位、闭路监控、信息化等系统中心设备均安装在生产中心内。形成全厂控制、显示、监视中心。设立工程师站,负责全厂设备、网络等系统的检测和维护工作。

智能维检中心

智能维检中心通过智能维检服务平台对公司维护检修进行集中统一管控,整合维修资源、深化维修力量,为公司生产设备稳定运行保驾护航。

数字采矿系统

建立了地采矿山矿床地质数据库,岩石分级数据库;建立了地表模型,矿体实体模型、块体模型,岩体分级模型等三维立体模型;通过合理规划,优化布置采准工程、爆破设计等工作,实现了矿山安全高效经济开采

三维可视化管控

通过三维可视化平台实现对地下矿山安全生产集中可视化,以矿山生产和安全监测数据及空间数据库为基础,以矿山资源与开采环境三维可视化和虚拟环境为平台,利用三维GIS、虚拟现实等技术手段,将矿床地质等开采环境对象及生产工艺过程、现象进行三维数字化建模,实现对矿山生产环境、安全监测实时三维展示,形成三维可视一体化,支撑企业生产运营管控。

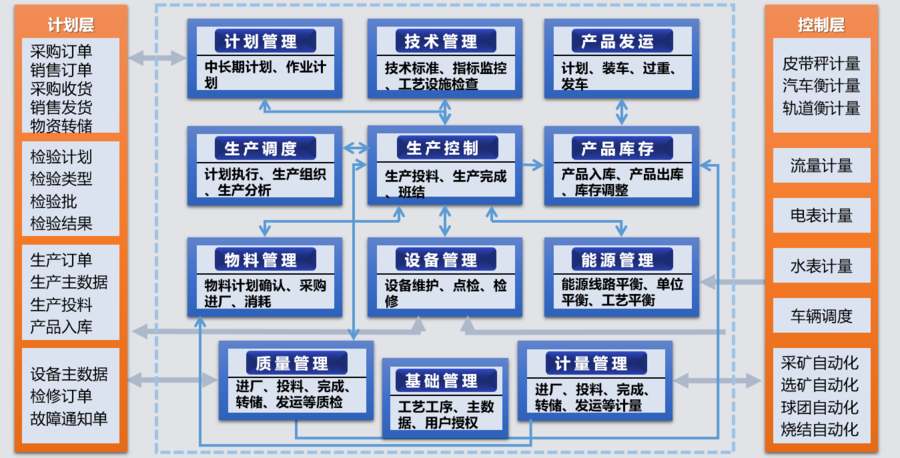

地下矿山生产执行综合智能管控平台MES

MES是以提升生产综合指标为目标,对生产过程管理进行优化和固化的信息化系统。MES不仅是二级和四级之间的桥梁,更是一套独立运行的信息化系统,将矿山企业工艺流程、管理流程与决策分析集于一身,融合矿山行业先进的管理理念、优秀管理经验的一体化平台。

实施MES可以帮助企业生产管理实现以下目标:

1.生产组织高效化。MES贯通计划层与控制层,实现组织、业务、数据的全面集成,让生产组织更加合理、高效。

2.生产计划精准化。MES实时监控设备状况、物料情况和生产进度等一线生产情况,为生产计划制定提供足够翔实的数据,可以大大提高计划兑现率。

3.生产管控集中化。MES打通生产各个环节,同时连通进厂、发运等上下游环节,为生产集中管控提供可靠平台。

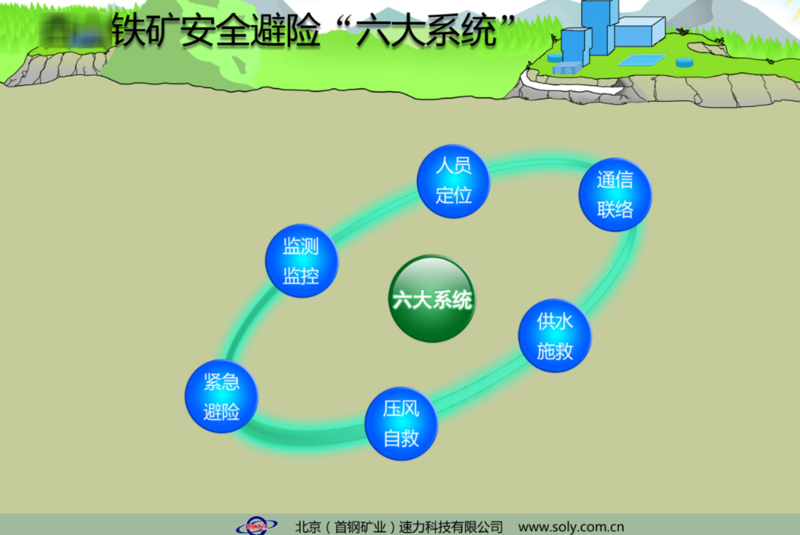

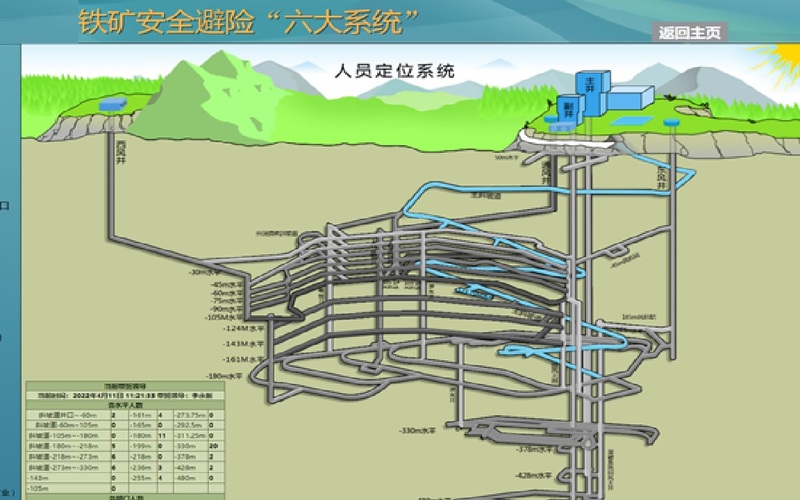

井下六大系统

人员定位 通讯联络 供水施救

压风自救 监控检测 紧急避险

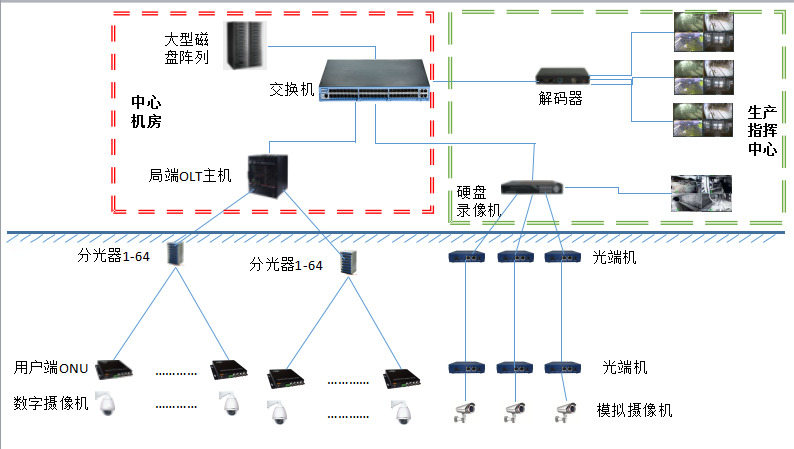

全矿区视频监控系统

视频监控系统从视频监控、信号传输、中心控制、远程监管等各方面提出全方位的解决办法,可以实现矿山与监控中心联网,使矿山安全管理工作向科学化、规范化、数字化管理轨道迈进,提高安全管理水平。视频监控系统利用AI技术自动识别人员不戴安全帽、开采越界等各种违规行为。

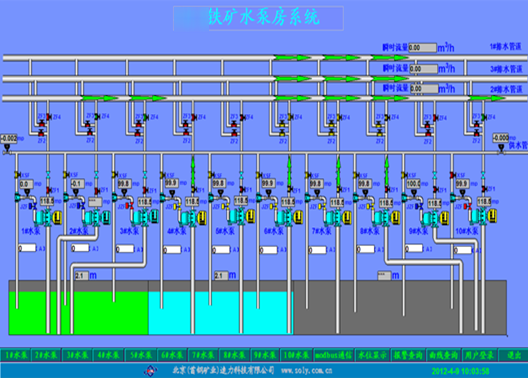

大型固定设施无人值守系统

中央变电所设备,实现远程停送电、监控监测等功能,最终实现无人值守

井下水泵房无人值守系统,实现系统智能化自动启停或远程人工控制启停。

通风系统无人值守,根据通风量解析及对现场数据采集,根据生产实际原则控制主扇、局扇的启停。实现风机自动启停。

井下采矿无轨单体设备远程遥控系统

智能采矿以单体设备无人操控、自主运行为目标。在井下通讯平台搭建的基础上,抓住当前物联网、大数据、云计算、虚拟现实、区块链、5G等为代表的现代信息技术快速发展的有利时机,以采区单体设备为突破点,研究、实施关键设备远程遥控、自动驾驶,为地采智能矿山建设提供标杆,提升国内地采矿山行业影响力。

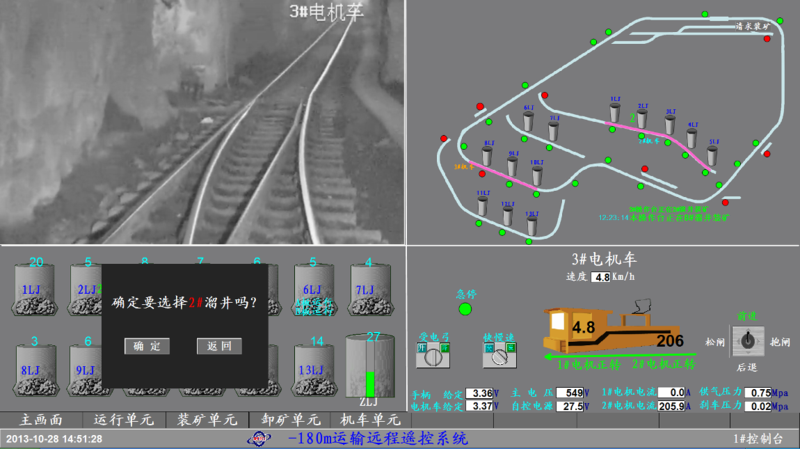

井下电机车无人驾驶系统

电机车无人驾驶系统由派配矿单元(数字化配矿系统、派车系统)、机车单元(地下电机车运输系统、电机车自动保护系统)、运行单元(地下窄轨信集闭控制系统、操作台系统、无线通讯系统)、装矿单元(溜井远程装矿系统、溜井远程装矿视频监控系统)、卸矿单元(地下自动卸载站系统和自动清扫系统)等组成。

图1 系统构成图

该系统成功结合了通讯系统、自动化系统、网络系统、机械系统、电气系统、遥控系统、信号系统。以最优行驶路线及成本效益核算方法进行车辆的运行指挥,显著提高了铁路线路的利用率、容量、安全性。通过基于里程仪、定位矫正器、速度仪等实现机车的精确定位。基于无线通信系统的列车控制系统(SLJC)和信集闭车辆指挥系统,实现地下轨道运输的全自动运行。

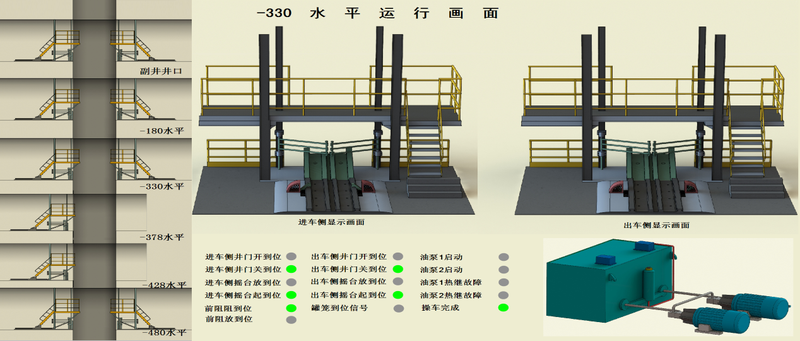

主井无人值守、副井无人及罐笼自动罐帘系统建设

提升机的控制系统主要包括主控系统及监控系统两部分。主控系统负责协调管理提升机的操作和报警任务,通过检测提升容器在井筒中的准确位置以及速度的基础上实现行程控制;监控系统在硬件和软件上均独立于提升机主控系统的PLC,主要完成滑绳、过卷和超速等判断,实现提升全过程的位置、速度监控。

破碎、皮带及提升智能化控制系统

建立地下破碎机至主井提升的自动控制系统,实现地面控制中心对整个系统的集中监控和集中管理,设备自动连锁、保护控制,确保整个系统安全、稳定、高效运行。

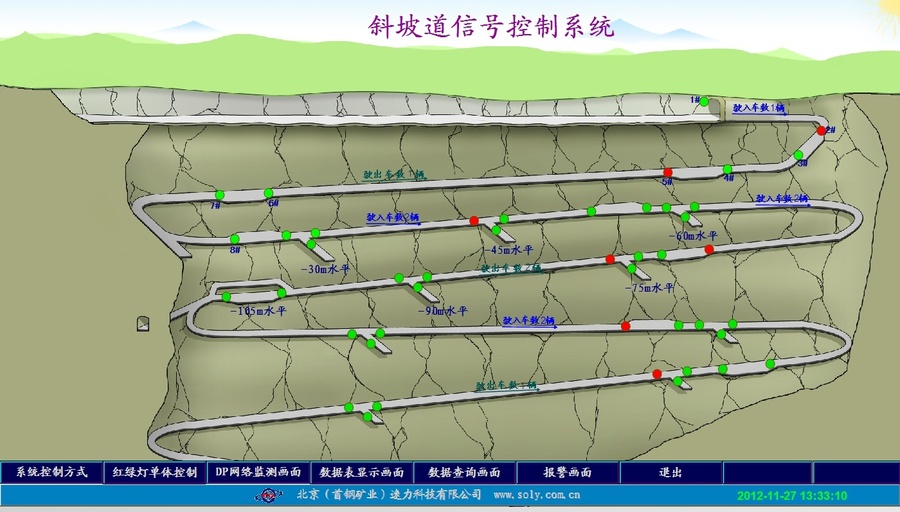

地下矿山斜坡道交通智能管控系统

安全生产一直是矿山企业生产的重中之重,随着地下开采范围增大,运输任务增长,地下运输车辆逐渐增多。如果无轨车辆运行没有合理的管控系统,相互行驶的车辆不能了解对象情况,极易引起车辆在某个区域发生阻塞,导致车辆频发倒车,造成燃油浪费,运输效率低下,严重的还可能导致安全事故发生。因此,一套机动灵活、适应性强、安全高效的交通管控系统显得尤为关键。

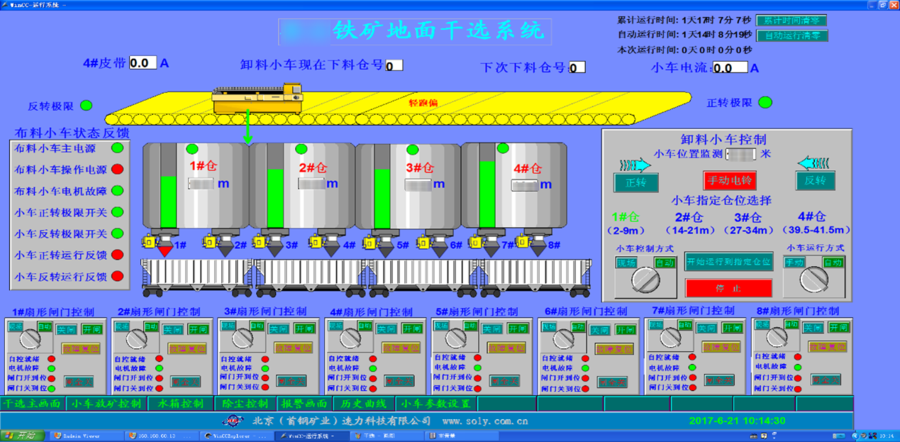

成品仓小车自动布料装车系统

系统通过对各料仓料位监测,实时采集现场料仓数据,根据生产需求智能安排小车自动进行布料,实现小车的精准定位。

应用效果效益

应用效果

1、为矿山科学技术的发展提供了强大的动力

2、为建设智能矿山提供借鉴

经济效益

井下智能矿山建设优化了井下矿山开采人员的合理配置,提高管理水平,降低了安全事故率,生产效率提升3%-12%,减员人数超过了传统生产模式50%.为后期最终实现无人矿山奠定了坚实的基础。